Apparentemente, nulla di diverso dal solito si nota guardando all'opera una stampante 3D di Essentium Materials, società texana di College Station, una cittadina a 140 chilometri da Huston. La demo presentata all'ultima edizione di Rapid 3D, fiera di settore appena andata in scena a Pittsburgh, racchiudeva invece un'innovazione molto interessante, visibile solo avvicinandosi molto all'estrusore delle stampanti Stacker di Essentium. Queste macchine realizzano oggetti tridimensionali con filamenti termoplastici che vanno a sovrapporsi uno sull'altro, su più strati, secondo la tecnica del fused deposition modeling (Fdm), ampiamente diffusa fra le stampanti 3D desktop.

Niente di nuovo fin qui, se non fosse per il particolari materiali impiegato, il FlashFuse Filament (marchio già opportunamente registrato da Essentium) e per il fatto che, nel momento dell'estrusione, fra l'ugello e la superficie di appoggio si crea un piccolo campo elettrico. Lo scopo è presto detto: aumentare la temperatura del materiale e fare in modo che i diversi strati del manufatto tridimensionale si leghino fra loro in modo più solido rispetto a quanto garantito dalla classica tecnologia Fdm. Nessun rischio, insomma, che l'oggetto si sfaldi e si rovini nel tempo.

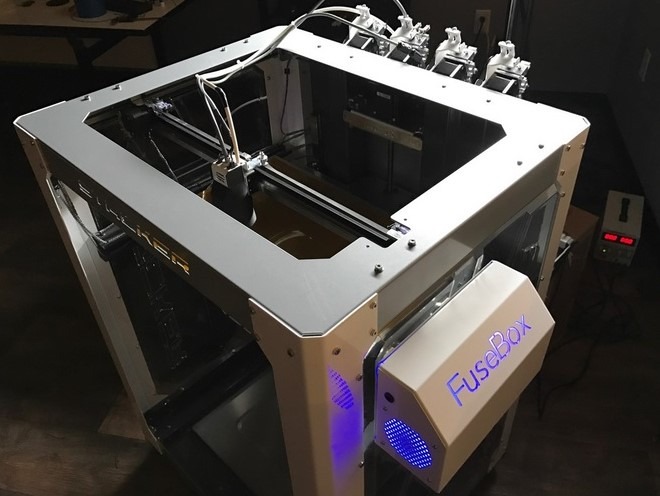

Il procedimento resta, dunque, quello tipico dell'estrusione di un filamento da posizionare a strati, ma il materiale termoplastico nell'atto stesso dell'estrusione viene mescolato a un rivestimento composto da nanotubi di carbonio, che funge da conduttore elettrico. Applicando elettricità all'ugello, ecco che il materiale può essere riscaldato e mantenuto alla temperatura desiderata per tutto il processo di stampa 3D. Per sfruttare lo speciale filamento su stampanti già in uso (non tutti i modelli, tuttavia, sono compatibili) è necessario dotarsi di un macchinario a parte, il FuseBox, da collegare al primo.

A detta di Essentium, questa tecnica permette di ottenere oggetti molto resistenti, quasi (appena un 5% in meno) quanto quelli tradizionalmente realizzati con processi di produzione industriale come lo stampaggio a iniezione, in cui un materiale plastico viene prima fuso, poi iniettato in uno stampo chiuso e infine estratto quando è freddo. Con i filamenti FlashFuse, dunque, si potrebbe superare il problema della scarsa solidità degli artefatti 3D ed estenderne l'impiego all'ambito manifatturiero, con gli intuibili vantaggi di risparmio, flessibilità, customizzazione dei prodotti, scalabilità verso il basso.