Il settore manifatturiero sta vivendo oggi una delle trasformazioni tecnologiche più entusiasmanti dell’intero mercato, al punto che gli osservatori parlano da tempo di una quarta rivoluzione industriale: dall’avvento delle prime macchine a vapore nella seconda metà del Settecento, passando per la linea di montaggio di Ford e l’applicazione dell’automazione ai processi produttivi, si è arrivati negli anni Dieci del terzo millennio ad assistere a una commistione sempre più stretta fra tecnologie digitali e sistemi fisici. Sullo sfondo un comparto, quello manifatturiero, che da solo genera il 15,5 per cento del Pil europeo (per un volume d’affari di 7mila miliardi di euro) e che occupa direttamente il 14,6 per cento della forza lavoro del Vecchio Continente. Ma parlare di industria 4.0 senza provare a capire cosa cercano realmente le aziende, e in quale direzione si stanno muovendo, serve soltanto a riempirsi la bocca di slogan e frasi fatte.

È fondamentale quindi avere una visione d’insieme, per rispondere a domande come: quali conoscenze hanno le aziende delle tecnologie abilitanti la trasformazione 4.0? Quanto e come le stanno impiegando? Che benefici e ostacoli incontrano? Di quali competenze necessitano? Si è mossa da questi presupposti la nuova ricerca del Laboratorio Rise (Research & Innovation for Smart Enterprises) dell’Università degli Studi di Brescia, condotta su un panel di 105 imprese manifatturiere italiane di diversi settori e dimensioni (il 56 per cento Pmi).

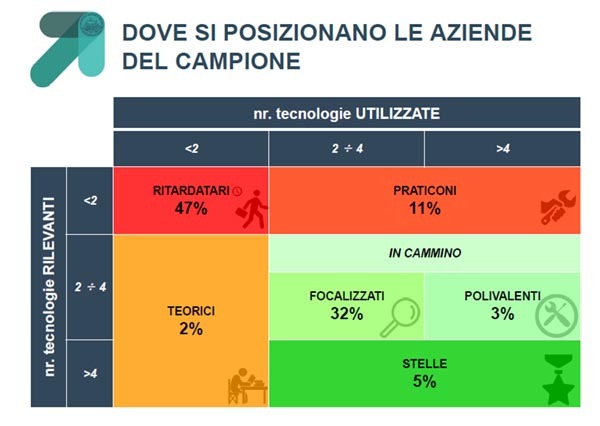

Dallo studio è emerso che circa la metà del campione (47%), definito “ritardatario”, è ancora molto indietro nel processo di trasformazione; una realtà su dieci si è invece già avventurata in progetti concreti, ma non gode del background teorico necessario per portare a termine con successo le iniziative avviate; infine il 40 per cento rimanente è composto da aziende che hanno scelto di abbracciare la quarta rivoluzione industriale con coscienza, seppur a livelli differenti.

Credits: Laboratorio Rise UniBs

Il Laboratorio Rise chiama “focalizzato” quel 32 per cento di organizzazioni che lavora su un numero ristretto di aree tecnologiche considerate rilevanti, mentre applica l’etichetta “polivalenti” (3%) alle imprese interessate ad approfondire tutte le tecnologie e “stelle” (5%) alle aziende che hanno effettivamente concluso il processo di maturazione.

In quest’ultimo caso, otto realtà su dieci sono di grandi dimensioni, ma sarebbe ingiusto escludere le Pmi dalla corsa all’industria 4.0. L’importante è che, come emerge dalla ricerca, ci sia almeno un vertice “illuminato” che sappia prendere in mano la trasformazione digitale. Non a caso nel 49 per cento dei casi presi in esame è proprio la direzione a spingere sul pedale dell’innovazione 4.0.

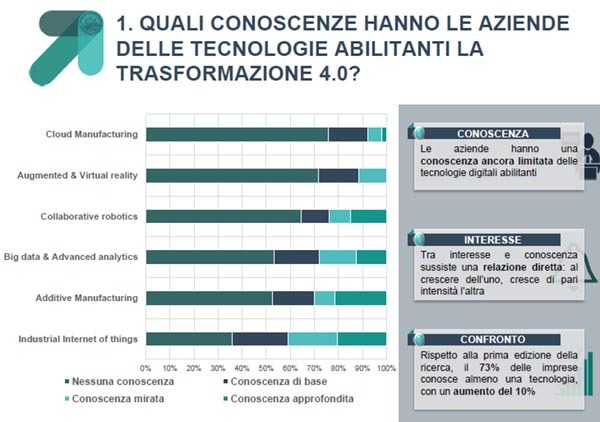

Ma quali sono le tecnologie al centro di questo processo e, soprattutto, che conoscenze hanno le organizzazioni in merito? Il know-how è ancora molto limitato e lo scenario è abbastanza desolante quando si parla di cloud manufacturing, realtà virtuale/aumentata e collaborative robotics. Le cose migliorano quando si entra nel campo dei Big Data, degli strumenti di advanced analytics e della manifattura additiva, con circa il 50 per degli intervistati che dichiara di conoscere l’argomento (in modo più o meno approfondito).

Ad oggi, secondo i dati ricavati dal Rise, l’insieme di tecnologie su cui le aziende sono più ferrate è quello dell’Industrial IoT: pur essendoci un 37 per cento circa di realtà che non lo conoscono, oltre il 20 per cento ne ha una conoscenza mirata e due imprese su cinque parlano di Internet of Things industriale con cognizione di causa. Il 73 per cento delle società dichiara di conoscere almeno una tecnologia: rispetto alla prima edizione del rapporto del Rise (2015) rappresenta un aumento di dieci punti percentuali.

Credits: Laboratorio Rise UniBs

A livello di utilizzo, invece, i sistemi più impiegati a livello di produzione sono l’additive manufacturing e l’IIoT, le imprese già entrate nella fase 4.0 hanno adottato in media due applicazioni a testa e una su cinque ha in corso delle analisi di fattibilità tecnico-economica che potrebbero poi portare a utilizzi effettivi del digitale.

Gli ostacoli sul percorso

Tra il dire e il fare, però, c’è spesso di mezzo il mare. Le organizzazioni della Penisola, pur dimostrandosi mediamente interessate al concetto di industria 4.0, stanno ovviamente incontrando una serie di ostacoli importanti sul percorso di trasformazione. Lo scoglio più grande, testimoniato dal 39 per cento degli intervistati, è rappresentato da un ancora limitato sviluppo delle tecnologie; seguito da difficoltà di acquisizione/integrazione delle competenze (35%); investimenti elevati (14%) e assenza di provider tecnologici (12%).

Dalla ricerca emerge quindi come le imprese siano ancora poco propense a investire in sistemi non del tutto maturi, che potrebbero riservare brutte sorprese più in là nel tempo, e la mancanza di competenze (interne ed esterne) che sappiano integrare nei sistemi aziendali le novità tecnologiche. Le figure più richieste al momento sono il progettista Cad additivo, il data analyst e il data security manager.

Credits: Laboratorio Rise UniBs

“La manifattura si sta trasformando, facendo ricorso sempre più a processi digitali anziché fisici (ad esempio per lo sviluppo del prodotto, l’ingegnerizzazione, la produzione vera e propria, la vendita e la manutenzione), necessari per rispondere a richieste puntuali di ogni singolo cliente”, hanno spiegato Andrea Bacchetti, Massimo Zanardini e Marco Perona, autori dello studio. “Accanto alle tecnologie tradizionali di produzione e ai conclamati paradigmi organizzativo/gestionali stanno emergendo nuove tecnologie digitali e, di conseguenza, nuovi approcci manageriali, in grado di supportare le aziende verso la maggiore flessibilità richiesta dal mercato”.